三叶转子泵的流量是衡量转子泵组性能的重要指标, 转子泵的内泄漏流量对实际流量有重大影响,本文以博大泵业有限公司生产的转子泵组为例,分析影响内泄漏的各项因素,针对转子泵制造时出现的问题,提出可采取的措施,从理论上计算并且作出相应曲线。

1 内泄漏流量计算公式

1.1 理论计算公式

三叶转子泵排液腔压力 Pd远大于进液腔压力Ps,排液腔液体

图1 液体由排液腔向进液腔泄漏 通过曲轮与曲轮、曲轮与机壳以及曲轮与墙板之间的间隙向进液腔泄漏 (亚临界泄漏流动) ,称为转子泵的内 泄漏。

内泄漏流量为 :

ƒ i──转子间隙通流面积,m2

∆p──升压值,kPa

ρs──进液密度,kg/ m3

计算前述三种不同泄漏时,αi 取不同数值。

1.2 曲轮与曲轮、曲轮与机壳之间的泄漏量计算

通常按照魏尼希 (Weinig) 和埃克 (Eckert) 计算亚临界内泄漏流量经验公式,曲轮与曲轮、曲轮与机壳之间的泄漏量为

式中L ──三叶曲轮长度,m

δ ──间隙值,m

曲轮与曲轮之间的间隙为δbL,曲轮与机壳之间的间隙为δbr,分别代入式 (2),可以算得曲轮与曲轮之间的泄漏流量 QbL、曲轮与机壳之间的泄漏流量Qbr 。

1.3 曲轮与前、后墙板之间的泄漏量计算

曲轮与前、后墙板之间的泄漏量为

式中D ──三叶曲轮直径,m

δ──曲轮与前、后墙板之间的间隙,m

μ──系数,μ= 0.02

b ──曲轮端面的平均宽度,m

设曲轮与前墙板之间的间隙为δb1,曲轮与后墙板之间的间隙为δb2,分别代入式 (3),可以算得曲轮与前墙板之间的泄漏流量 Qb1、曲轮与后墙板之间的泄漏流量 Qb2。

1.4 总内泄漏流量的计算

考虑到上述各处泄漏情况,三叶转子泵工作时从排液腔向进液腔的总泄漏流量

Qbi= 2Qbr+QbL+2Qb1+Qb2 (m3/ min) (4)

2 影响内泄漏流量Qbi的因素及解决方式

本文仅分析上述各处间隙值δ、转子泵工作时的升压δp 对Qbi 的影响。由式 (2),影响曲轮与曲轮之间的间隙值 δbL 的因素有:三叶曲轮的设计尺寸及公差值、加工安装精度、转子泵工作时的温升引起的热胀冷缩的影响。间隙 δbL 的控制是转子泵设计、装配要解决的重要问题之一。传统的工艺方法是将同步齿轮做成整体式,装配时控制曲轮与轴、齿轮与轴的位置以及公差值,装配完成后两曲轮的追面间隙无法调整,只能修整叶型曲面。这样修整后,必定导致间隙δbL增大,使转子泵内泄漏流量增大。现介绍一种可以调整 δbL 的解决方案。

将同步齿轮做成齿轮圈、齿轮毂相配合的型式(如图 2 所示)。装配时先不打用于齿轮圈与齿轮毂之间定位的定位销孔,转子泵的主从动曲轮部、前后墙板与转子泵机壳装配后,由于同步齿轮的齿圈与轮毂之间还没有定位,调整间隙δbL 使之达到设计要求,拧紧联接齿圈与轮毂之间的紧固螺栓,再打定位销孔,装入定位销。这样,装配时有了齿圈与轮毂之间的调整环节,装配出的转子泵的内泄漏流量 Qbi 可以较容易地控制在设计要求之内。

影响曲轮与机壳之间的间隙值 δbr 的因素有:曲轮的外径尺寸与机壳的镗孔尺寸,以及相应的公差值、加工安装精度等。因为主、从动轴上的固定端轴承安装在前墙板上,所以曲轮与前墙板之间的间隙δb1 较小;而主、从动轴上的游动端轴承安装在后墙板上,曲轮与后墙板之间的间隙δb2 应该选取较大的值,以补偿转子泵工作时较高的温升引起主、从动轴的热胀冷缩的影响。

3 间隙值同内泄漏流量Qbi及实际流量Qs之间的关系

三叶转子泵工作时的实际流量

Qs= Qth-(Qbi+Qbj) (5)

式中 Qth──转子泵的实际流量,m3/ min

Qbj──转子泵的外泄漏流量,m3/ min

以博大泵业有限公司生产的 20 m3/ min 流量的转子泵为例,工作转速 n = 450 r/ min,进液端压力 Ps = 101.3 kPa,升压 ∆P = 490 kPa,进液端温度 Ts = 293 K,排液端温度 Td = 328 K,工作介质为水,曲轮半径 Rm= 125mm,机壳镗孔半径为125mm,取δ= 0.342 mm,半中心距 a = 88mm,曲轮长度 L =375 mm,节圆压力角 αp = 36.582。

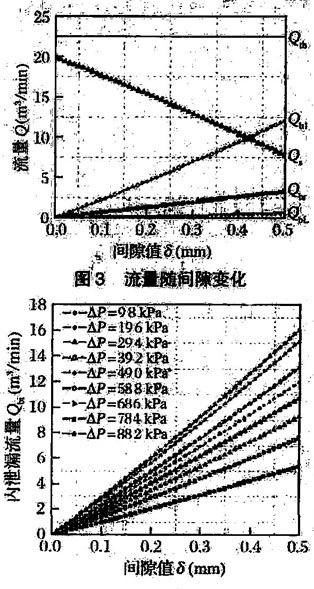

由式 (4) 、式( 5 )计算后可得 δ- Q关系见图 3。

进行流量计算时,认为曲轮长度等于机壳长度,所以 QbL 与Qbr 为同一条曲线。曲轮与前、后墙板之间的泄漏量为同一条曲线,间隙 δb1、δb2取不同值,可以得到相应的 Qb1与 Qb2。计算转子泵工作于不同升压值时的内泄漏情况 δ- Qbi 得到图 4。

作者用 solidwork 完成图 1、图 2,用 mathlab 完成有关计算并作出图 3、图 4。

4 结论

(1) 由图 3 可以看出,曲轮与曲轮之间的间隙δbL、曲轮与机壳之间的间隙 δbr 对于三叶转子泵的内泄漏流量 Qbi 影响较大,是决定三叶转子泵流量特性的重要影响因素。对于 20 m3/ min 流量的转子泵,间隙值 δbL、δbr 应控制在 0.2 ~ 0.25 mm;安装固定端轴承的前墙板与曲轮间的间隙 δb1 对内泄漏流量影响较小,可以控制在0.25 ~0.3 mm。

(2) 转子泵工作于不同升压值 ∆P,其内泄漏流量 Qbi随之发生变化。在大升压值 ∆P 的工况下工作的转子泵,应采取下列措施:减小转子泵的设计间隙值 δbL、δbr,间隙值 δbL、δbr 应控制在 0.20 mm 以下;而对转子泵内泄漏影响较小的间隙值 δb1 仍可以控制在 0.25 ~0.3 mm 之间。提高渐开线叶型曲面、三叶曲轮外径及机壳镗孔的加工精度,以保证转子泵的设计流量值;而设计间隙值 δb1、δb2 范围适当放宽,使加工成本不至于增幅太大。 |